竖井开拓法详解——黑金刚播报

发布时间:

2025-10-03

竖井开拓法

一、前言

(一)定义与技术特征

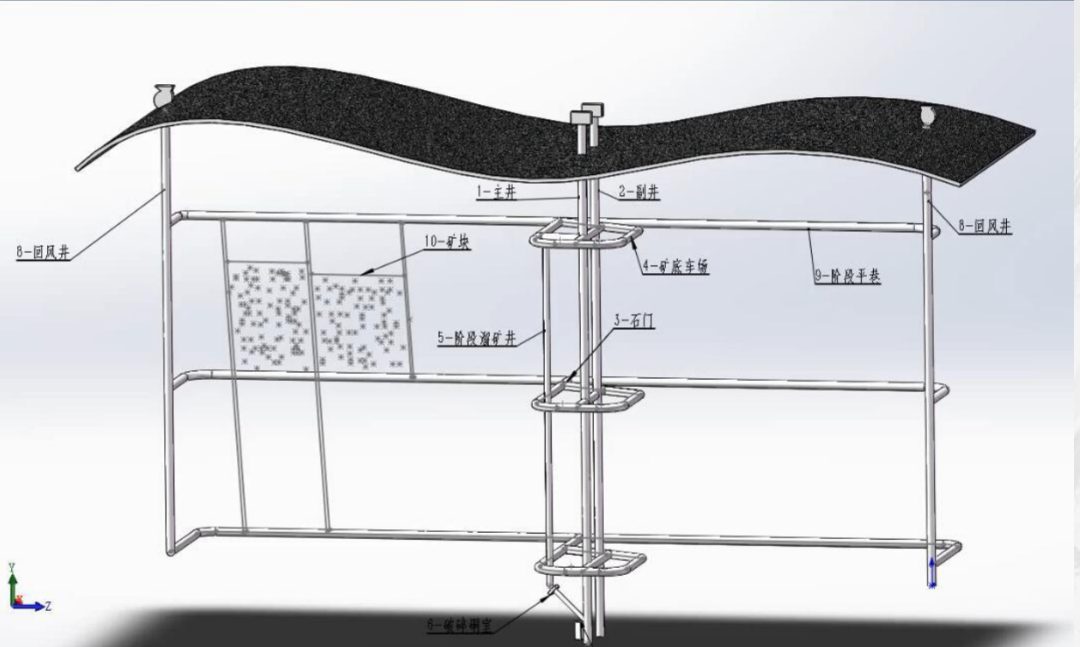

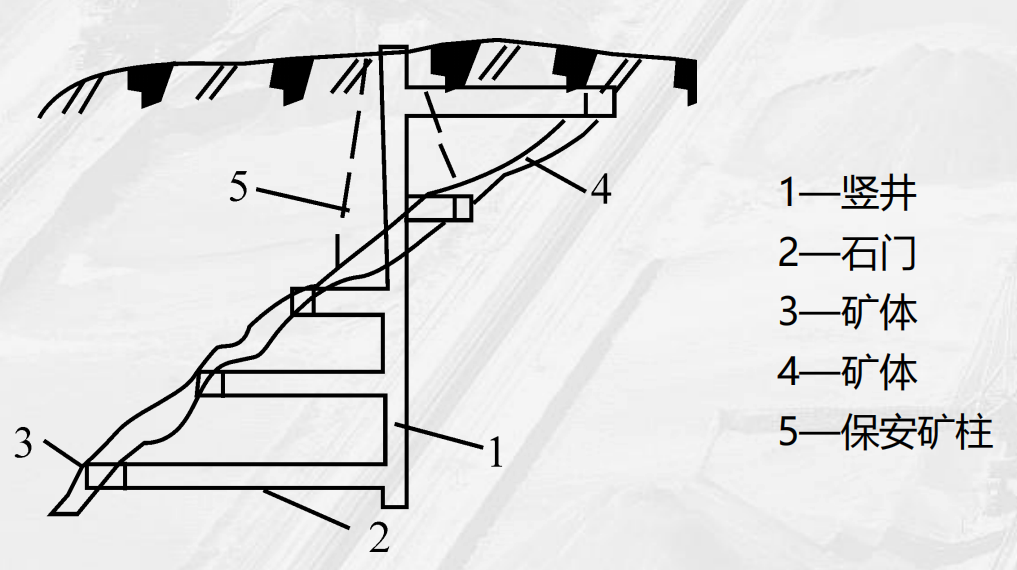

竖井开拓法是通过从地表向下掘进垂直井筒(倾角通常>90° 或近垂直),构建地下矿床开采所需的提升、运输、通风及排水系统的开拓方法。其核心是利用竖井作为主通道,连接地表与各开采阶段,实现人员、设备、矿石及废石的垂直运输。典型系统包含主井、副井、回风井、阶段平巷及石门等构筑物,通过主提升水平整合各阶段矿石,经溜井下放、破碎后由罐笼或箕斗提升至地表,显著提升运输效率。

(二)适用矿床地质条件

该方法适用于两类典型矿床:1. 急倾斜矿床(倾角>40°~45°):如金属矿中的铁、铜、铅锌矿,矿体垂直延伸显著,竖井可直接贯通各阶段,减少石门长度;

2. 深埋藏缓倾斜 / 水平矿床(倾角<15° 且埋深>200m):如沉积型煤矿或盐矿,利用竖井缩短垂向运输距离,避免斜井开拓的长距离爬坡问题。

二、竖井开拓法核心布置方案对比与选型依据

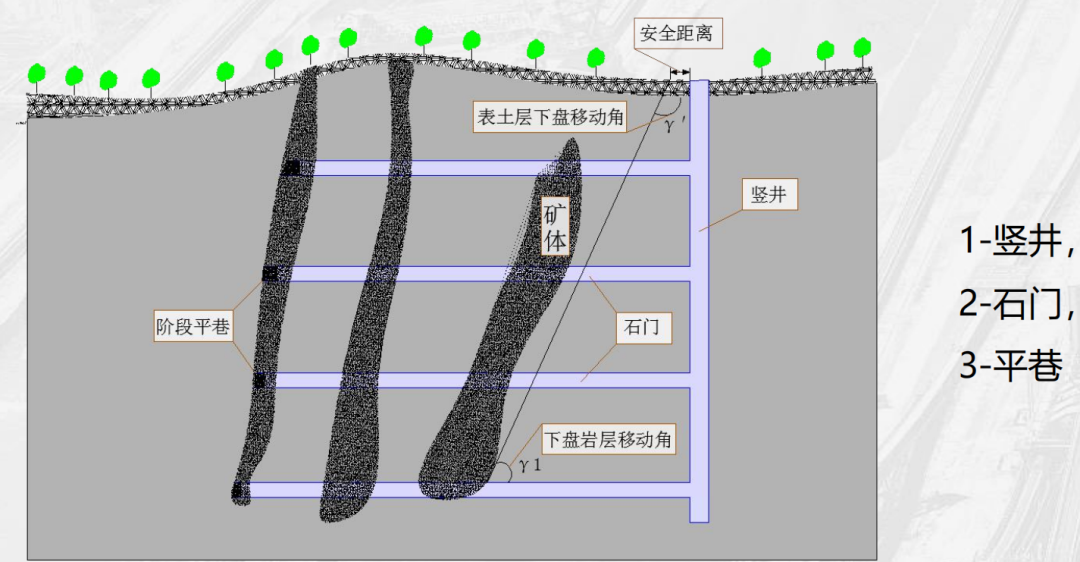

(一)下盘竖井开拓法 —— 应用最广的稳健方案

下盘竖井开拓法是将主竖井布置在矿体下盘岩石移动带外的围岩内,然后按阶段标高分别掘进各阶段井底车场、石门及主要运输平巷,通达矿体。从技术优势来看,井筒保护条件好,无须留保安矿柱,这意味着矿石资源能够得到更充分的回收,减少了资源的浪费 。而且,阶段石门长度随开采深度增加而增加的问题,在矿体倾角较大时并不明显,尤其是当矿体倾角大于 70 度,下盘地形、地质构造、岩层条件适合于开掘井筒时,该方法的优势更为突出。

当然,这种方法也存在一定的局限性。当矿体倾角较小时,石门长度会随开采深度的增加而显著增加,这不仅会增加掘进的工程量和成本,还会影响运输效率。比如,在一些缓倾斜矿体的开采中,由于石门过长,矿石运输需要耗费更多的时间和能源。此外,若下盘地质条件复杂,如存在断层、破碎带或涌水量较大等情况,会给竖井的施工和维护带来很大的困难。

在工程应用方面,下盘竖井开拓法是目前应用最广泛的一种竖井开拓方案。例如,弓长岭铁矿中央竖井系统就采用了下盘竖井开拓法。该铁矿的矿体倾角较大,采用这种方法能够有效地保护井筒,减少保安矿柱的留设,提高矿石的回采率。同时,通过合理的阶段划分和石门布置,实现了多阶段矿石的高效提升,为矿山的持续稳定生产提供了有力保障。

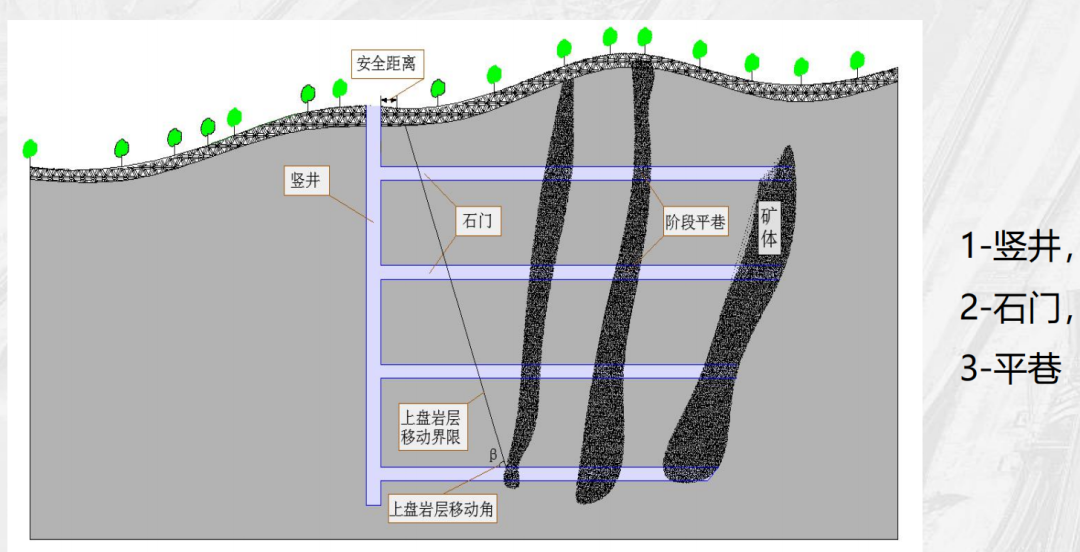

(二)上盘竖井开拓法 —— 特殊地形地质条件的针对性方案

上盘竖井开拓法是将主竖井布置在上盘岩石移动带以外,再由竖井掘阶段石门通达矿体。这种方法通常只在特殊情况下使用。当受地表地形限制,下盘或侧翼缺乏布置工业场地的条件,而只有上盘地形有利时,会考虑采用上盘竖井开拓法。如果根据矿区内部和外部的运输联系,选矿厂和尾矿库只宜布置在矿体上盘方向,这时开上盘竖井可以使运费最少,降低运输成本。当下盘岩层地质及水文地质条件复杂,不宜掘进竖井时,也会选择这种方案。

不过,上盘竖井开拓法也面临一些技术挑战。由于需要在初期开掘长距离的石门,这会导致基建投资大幅增加,而且工期也会延长 15% - 20%。同时,在矿体开采过程中,上盘围岩可能会因为矿体的开采而发生移动,这就对井筒的防护提出了更高的要求,需要加强支护结构设计,以确保井筒的安全稳定。

在实际应用中,某铅锌矿就是一个典型的例子。该矿因上盘地形开阔且下盘岩溶发育,无法在正常位置布置竖井。最终采用上盘竖井开拓法,并配套溜井系统。通过溜井,矿石可以借助重力作用实现自动运输,大大降低了运输成本,提高了生产效率。

(三)侧翼竖井开拓法 —— 短走向矿体的高效方案

侧翼竖井开拓法是将竖井布置在走向的一侧,矿体侧翼岩石移动带以外,然后在各阶段水平上同样以井底车场、石门、阶段运输平巷与矿体间建立开拓联系。这种方法适用于矿体长度短,偏角小的情况。当受地表地形限制,只有侧翼地形有利于布置工业场地时,也会采用侧翼竖井开拓法。

从技术特点上看,侧翼竖井开拓法的优势在于可以避免上下盘复杂地质条件对竖井施工和运营的影响,减少石门的工程量。然而,它也存在明显的局限性。由于井下进行单向运输,运输功太大,这会增加运输成本,降低运输效率。而且,回采工作线也只能单向推进,这限制了掘进与回采强度,使得矿山的生产能力受到一定的制约。在一些小型金属矿或脉状矿体开采中,由于矿体规模较小,采用侧翼竖井开拓法可以充分发挥其减少石门工程量的优势,同时通过合理的运输路线设计和无轨设备的应用,能够在一定程度上弥补其运输效率低的不足。

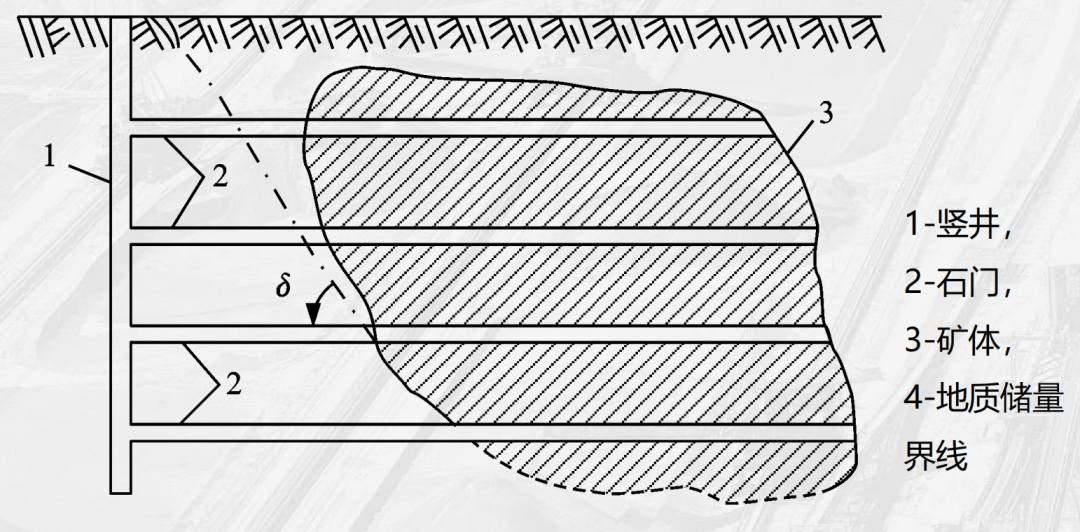

(四)特殊场景:穿过矿体的竖井开拓法

穿过矿体的竖井开拓法是一种较为特殊的方案。为了维护竖井,必须留有保安矿柱,这会导致矿石损失量巨大。据估算,矿石损失率可达 15% - 20%。因此,在稀有金属和贵重金属矿床中,这种方法应用较少。一般来说,只有在矿石价值低、矿体厚度小(<5m)且倾角<15° 时,才会谨慎考虑使用这种方法。因为在这些情况下,留设保安矿柱所造成的矿石损失相对较小,对整体经济效益的影响在可接受范围内。

三、竖井开拓法工程优化与提升效率关键技术

(一)提升系统优化设计

- 1. 主提升水平设置:在竖井中部设置矿仓及破碎硐室,可有效整合各阶段矿石运输流程。以某大型金属矿为例,通过将各阶段矿石集中输送至中部矿仓,利用颚式破碎机与圆锥破碎机组合,将矿石破碎至≤300mm,再通过箕斗(适用于大产量,提升能力可达 500 - 1500t/h)或罐笼(多用途,可兼顾人员、材料运输)提升至地表。此方式相较于传统多级提升,减少了提升设备数量与能耗,提升效率提高 30% - 40%。

- 2. 混合井技术:井筒内同时布置箕斗(负责矿石提升)与罐笼(承担人员、材料运输),并配合平衡锤系统,可显著提升提升效率。据统计,混合井提升效率较单一罐笼井提高 30% 左右,尤其适用于年产量>100 万吨的大型矿山。如某大型铁矿采用混合井提升系统,通过优化提升设备选型与运行参数,实现了年提升矿石量 150 万吨,人员、材料运输高效有序。

(二)通风与安全系统集成

- 1. 通风系统优化:回风井与主副井形成贯穿风流,是保障井下空气质量的关键。通过合理布置扇风机房(如弓长岭铁矿西北风井设置的大功率轴流风机),可有效控制风速在 6 - 8m/s,满足井下各作业面通风需求,确保井下空气质量符合国家标准,降低职业病危害风险。

- 2. 岩石移动带监测:采用地表位移传感器与井下收敛仪相结合的监测方式,可实时监控竖井周边围岩稳定性。以某深部开采矿山为例,在竖井周边布置多个位移传感器,通过无线传输将数据实时反馈至监控中心,设定预警阈值为累计位移>50mm 或速率>5mm/d,一旦监测数据超过阈值,立即启动应急预案,有效保障了竖井安全运行。

(三)数字化与智能化升级

- 1. 自动化控制升级:竖井提升机配备 PLC 控制系统,实现了罐笼位置精准定位(误差<10mm)与故障自诊断功能。当系统检测到异常时,如罐笼超速、过卷等,可自动触发安全制动装置,并通过远程监控系统及时通知维护人员,有效降低了事故风险,提高了提升系统的可靠性。

- 2. BIM 技术应用:在竖井与石门连接处等关键部位应用 BIM 技术进行三维建模,可直观展示巷道空间结构。通过模拟分析不同支护方案下的应力分布,优化巷道交叉点支护结构,如采用高强度锚杆与锚索联合支护,可有效降低应力集中风险,提高巷道稳定性,减少维护成本。

四、典型工程案例与选型决策参考

(一)急倾斜矿体:下盘竖井开拓典范 —— 弓长岭铁矿

弓长岭铁矿作为下盘竖井开拓法的典型代表,其矿体倾角高达 75°,平均埋深达 800m,属于典型的急倾斜深埋藏矿体。该矿采用直径 6m 的下盘竖井作为主提升通道,并配套阶段石门,石门长度控制在 50 - 80m。通过在各阶段设置矿石溜井,矿石可借助重力快速下放至主提升水平的破碎硐室。经破碎后,由大型箕斗提升至地表,年提升能力达 300 万吨。这种布局极大地缩短了各阶段矿石的运输时间,相较于传统多级提升方式,运输时间缩短了 25%,有效提高了生产效率。

(二)缓倾斜深矿床:上盘竖井特殊应用 —— 某铅锌矿

某铅锌矿矿体倾角仅 12°,属于缓倾斜矿体,且下盘为河流保护区,无法布置竖井。经过综合评估,该矿在上盘布置了深度达 1000m 的竖井。由于矿体倾角小,阶段石门长度达 150m。为解决长距离水平运输难题,该矿采用无轨卡车接力运输方式,将矿石从采场运输至竖井附近的转运站,再通过竖井提升至地表。这种创新的运输方式有效解决了缓倾斜矿体长距离水平运输的难题,确保了矿山的高效生产 。

(三)选型决策矩阵

| 矿体条件 | 下盘竖井 | 上盘竖井 | 侧翼竖井 |

|---|---|---|---|

| 倾角>70° | ★★★★☆ | ★★☆☆☆ | ★★★☆☆ |

| 倾角 15°~45° | ★★★☆☆ | ★★☆☆☆ | ★★★★☆(短走向) |

| 工业场地限制 | 无特殊要求 | 上盘需平坦地形 | 侧翼需独立场地 |

| 地质复杂性 | 下盘需稳定 | 上盘需稳固 | 侧翼需少断裂 |

在实际工程中,竖井开拓法的选型需综合考虑矿体倾角、工业场地条件及地质复杂性等多因素。如矿体倾角>70°,下盘竖井是首选;而当受工业场地限制时,需依据地形选择合适的竖井位置。

上一页

聚焦热点