竖井断面形状与尺寸设计——黑金刚播报

发布时间:

2025-09-11

竖井断面形状与尺寸设计

一、竖井断面形状分类及选型依据

(一)主流断面形状特性对比

在矿山开采中,竖井作为连接地表与地下的关键通道,其断面形状的选择直接关系到工程的安全性、经济性和施工效率。竖井井筒横断面形状丰富多样,主要包括圆形、矩形和椭圆形等,其中圆形断面凭借其独特的优势,成为最常用的形式。

圆形断面在力学性能和施工便利性上表现卓越。其结构对称,能够均匀地分散地压,有效承受较大的围岩荷载,尤其适用于深部开采和复杂地质条件下的大中型矿井。在深部开采中,随着地压的增大,圆形断面的稳定性优势愈发明显,能够为井筒提供可靠的支护,保障矿井的安全生产。同时,圆形断面便于采用模板支护和机械化施工,大大提高了施工效率,降低了施工成本。而且,其维护成本相对较低,长期运营的经济性较好。

矩形断面的优势在于施工简便,断面利用率高,能够充分利用空间。然而,其承载能力相对较弱,仅适用于地压较小、服务年限较短(不超过 15 年)的小型矿井。在这类矿井中,矩形断面能够满足基本的使用需求,且成本较低,具有一定的应用价值。多边形断面(如六边形)在特定地质条件下偶有应用,但由于其棱角处易产生应力集中,需要额外加强支护,因此适用范围较为有限。

椭圆形断面通常在旧井改建、扩建时使用,它可以巧妙地利用原有矩形井筒空间,通过合理调整长轴与短轴的比例,优化受力结构。在狭窄场地需要扩大断面或穿越复杂地质层的工程场景中,椭圆形断面展现出独特的适应性,能够解决特殊情况下的工程难题。

(二)选型关键影响因素

- 1. 地质条件:地质条件是竖井断面形状选型的重要依据。在高地压、软岩或破碎岩层等复杂地质条件下,圆形断面凭借其良好的抗压性能和稳定性,成为首选方案。而在稳定岩层中,地压相对较小,矩形断面可以在满足工程要求的前提下,降低建设成本,提高经济效益。

- 2. 服务年限:服务年限也是选型时需要考虑的关键因素。对于长期运营的矿井,圆形断面的耐久性和稳定性使其成为理想选择,能够保证井筒在长时间内安全可靠地运行。而对于短期的小型工程,矩形断面因其施工简便、成本低的特点,更具优势。

- 3. 功能需求:不同的功能需求对竖井断面形状也有不同的要求。提升量大的主井、副井,需要确保安全性和稳定性,圆形断面能够更好地满足这些要求。而通风井、排水井等辅助井筒,可以根据具体的地压情况,灵活选择矩形或圆形断面,以实现功能与成本的平衡。

二、竖井断面尺寸确定方法

(一)净断面尺寸设计步骤

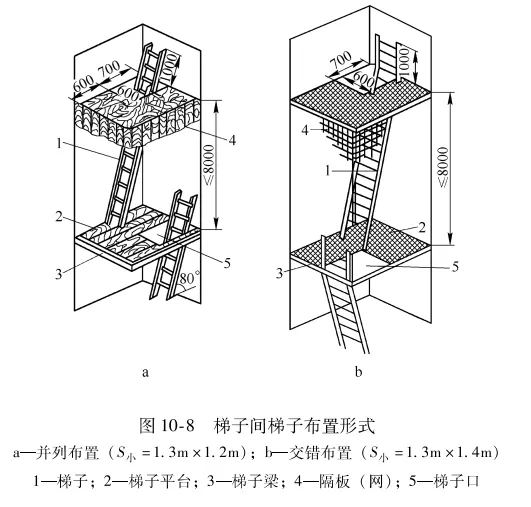

- 1. 基础参数确定:竖井断面尺寸的确定是一个严谨且关键的过程,其基础参数的确定直接影响到竖井后续的使用效能和安全性。依据矿井生产能力、提升方式(罐笼 / 箕斗)选择提升容器规格与数量,明确井筒布置形式(单容器 / 双容器 + 梯子间 / 管缆间)。选定罐道(刚性 / 钢丝绳)、罐道梁型号,计算安全间隙(提升容器与井壁、设备间的最小距离需符合规范)。

- 2. 几何尺寸计算:几何尺寸的计算是确定竖井断面尺寸的核心环节,主要通过图解法和解析法来实现。

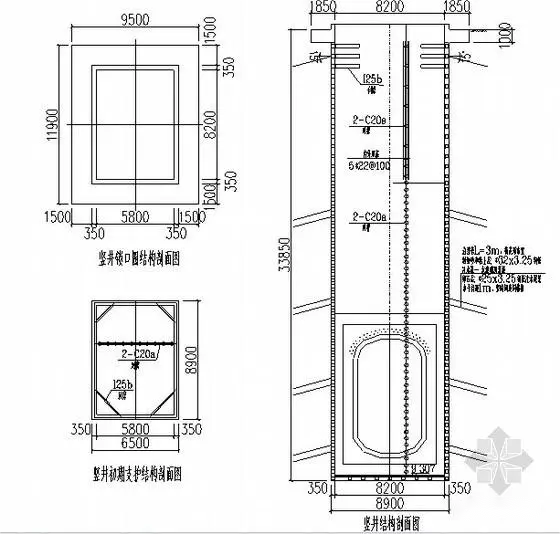

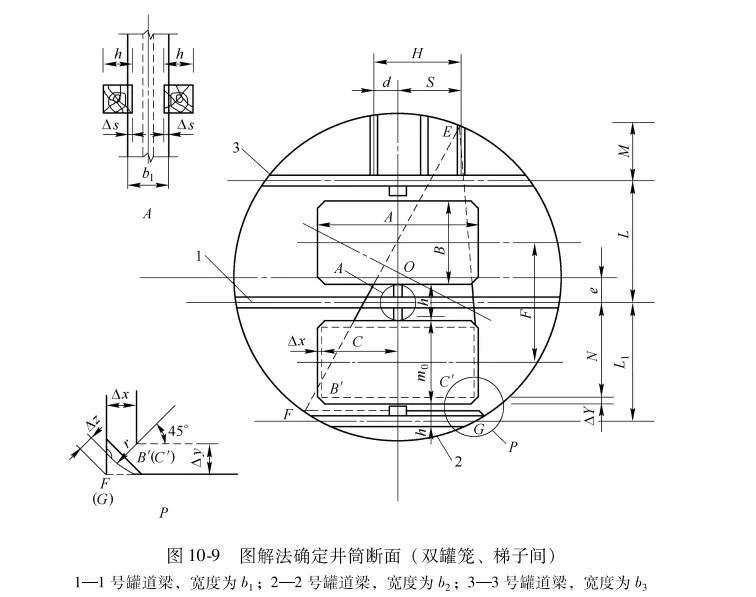

- • 图解法:采用 1:20 或 1:50 比例尺绘制井筒构件布置图,确定提升间、梯子间关键坐标点(如罐道梁中心线间距、梯子间边界),通过外接圆法求解近似直径,按 0.5m(净直径≤6.5m)或 0.2m(>6.5m)模数晋级。

- • 解析法:建立几何方程联立求解井筒半径与中心偏移量,适用于双罐笼井等复杂布置,需验算罐笼拐角收缩尺寸与安全间隙(公式如 è§åå¼)。

- 1. 通风校核:通风校核是确保竖井正常运行的重要步骤,需按 验算风速,其中 为有效通风断面积(设梯子间时需扣除其占用面积),允许最大风速需符合规范(如升降人员井筒 )。通过通风校核,可以保证竖井内的空气质量和通风效果,为矿井的安全生产提供保障。

(二)典型井筒断面设计实例

- 1. 刚性罐道罐笼井:以双罐笼 + 梯子间布置为例,通过图解法确定罐道梁中心线间距()、梯子间尺寸(长度 ,短边间距 ),结合安全间隙要求调整井筒直径,最终通过风速验算确保通风效率。在实际工程中,某矿山的竖井采用了这种布置形式,通过精确的计算和设计,竖井的各项性能指标均满足了生产需求,为矿山的高效开采提供了有力支持。

- 2. 钢丝绳罐道竖井:需对称布置 4 根以上罐道绳以减少容器摆动,增大安全间隙(较刚性罐道增加 10%-15%),深井需设防撞钢丝绳(间距为容器长度 3/5-4/5),采用单侧或对角布置优化受力。在某深井开采项目中,由于井筒较深,为了确保提升容器的安全运行,采用了钢丝绳罐道竖井,并合理布置了罐道绳和防撞钢丝绳,有效地减少了容器的摆动和碰撞风险,提高了提升系统的稳定性。

三、井壁结构设计关键技术

(一)井壁厚度确定

- 1. 影响因素:井壁厚度的确定是井壁结构设计的关键环节,其受到多种因素的综合影响。地压作为首要影响因素,对井壁厚度起着决定性作用。当井筒地压小于 0.1MPa 时,可采用最小构造厚度,取值范围在 0.2 - 0.3m,这一厚度能够满足基本的结构稳定性要求。在一些地质条件较为稳定、地压较小的区域,采用这一构造厚度即可保证井壁的安全。当井筒地压处于 0.1 - 0.15MPa 区间时,厚度 h 可通过经验式 进行估算,其中 为井筒内半径, 为井筒全深。这一经验公式是基于大量工程实践数据总结得出,能够较为准确地估算出在该压力范围内的井壁厚度。当井筒地压大于 0.15MPa 时,地压对井壁的作用力显著增大,此时需运用厚壁筒理论,即拉麦公式进行精确计算,以确保井壁能够承受强大的地压。

支护材料的选择同样对井壁厚度有着重要影响。混凝土井壁是常见的支护形式,常用 C20 混凝土。其厚度会随着井筒直径的增大而相应增加,如井筒净直径在 3.0 - 4.0m 时,混凝土井壁支护厚度为 250mm;当井筒净直径增大到 7.5 - 8.0m 时,支护厚度则增加到 500mm。这是因为随着井筒直径的增大,井壁所承受的压力也会增大,需要更厚的井壁来保证结构的稳定性。喷射混凝土井壁在不同地质条件下有着不同的厚度要求。在岩层稳定的情况下,厚度可取 50 - 100mm,这一厚度能够满足稳定岩层对井壁支护的要求。而在地质条件稍差,岩层节理发育,但地压不大、岩层较稳定的地段,井壁厚度则需增加到 100 - 150mm,以增强井壁的支护能力。对于地质条件较差,岩层较破碎的地段,单纯的喷射混凝土已无法满足支护要求,应采用喷、锚、网联合支护,支护厚度为 100 - 150mm,通过多种支护方式的协同作用,提高井壁的稳定性。

- 1. 稳定性验算:为确保井壁在复杂的地下环境中能够长期稳定运行,需对井壁圆环的横向稳定性进行严格验算。采用横向长细比 (对于混凝土井壁)或 (对于钢筋混凝土井壁)进行初步评估,其中 为井壁圆环的横向换算长度, 为井壁厚度。通过这一指标,可以初步判断井壁的稳定性是否满足要求。结合拉麦公式校核抗压强度,考虑井壁材料受压时的弹性模量、井壁圆环计算高度、井壁截面中心至井筒中心的距离、井壁单位面积上所受侧压力值以及井壁材料的泊松系数等因素,综合评估井壁在均匀载荷下的横向稳定性,确保井壁能够承受各种压力,保障矿井的安全生产。在实际工程中,某矿山通过对井壁稳定性的严格验算,及时调整了井壁厚度,避免了因井壁失稳而导致的安全事故,确保了矿井的长期稳定运行。

(二)井壁壁座设计

- 1. 形式与应用:井壁壁座的形式主要包括单锥形壁座和双锥形壁座,它们在不同的地质条件和工程需求下有着各自的应用场景。单锥形壁座适用于坚硬岩层,其结构简单,承载能力较小。在坚硬岩层中,由于岩层自身的稳定性较好,单锥形壁座能够满足对井壁的支承要求。其高度一般为 1 - 1.5m,宽度在 0.4 - 1.2m 之间,锥角约为 40°,这些尺寸参数是经过长期工程实践总结得出,能够保证单锥形壁座在坚硬岩层中的稳定性和承载能力。

双锥形壁座则主要应用于松软地层或高载荷部位。其独特的双锥面结构能够有效地分散压力,提高承载能力。在松软地层中,地压较大且地层稳定性较差,双锥形壁座能够更好地适应这种地质条件,为井壁提供可靠的支承。在高载荷部位,如马头门上部,由于承受的压力较大,双锥形壁座的承载能力优势得以充分发挥。双锥形壁座的 β 角必须小于壁座与围岩间的静摩擦角(一般为 20° - 30°),以保证壁座在承受压力时不至向井内滑动,确保井壁的稳定性。

- 1. 结构尺寸:井壁壁座的结构尺寸设计需遵循严格的规范,以确保其能够有效地增强井壁的整体支承能力。壁座高度应不小于壁厚的 2.5 倍,宽度不小于壁厚的 1.5 倍,这样的尺寸比例能够保证壁座在承受压力时具有足够的强度和稳定性。采用 C20 - C30 混凝土浇筑,这种强度等级的混凝土能够满足壁座的承载要求。同时,配置构造钢筋(非受力筋),虽然构造钢筋不直接承受主要荷载,但能够增强混凝土的抗拉性能,提高壁座的抗裂能力,从而保证壁座的耐久性和稳定性。

井壁壁座通常设置于井颈下部、马头门上部或厚表土层分界处。在井颈下部,壁座能够支承井架和井口设备的荷载,为井口设施提供稳定的基础。在马头门上部,由于马头门是井筒与井底车场的连接通道,承受着较大的压力,壁座的设置能够增强该部位的井壁强度,确保马头门的安全使用。在厚表土层分界处,壁座能够有效地分散表土层的压力,防止井壁因表土层的压力而产生变形或破坏。通过在这些关键部位设置壁座,能够显著增强井壁的整体支承能力,保障竖井的安全稳定运行。

四、工程应用与优化建议

(一)设计流程优化

- 1. 地质勘察与前期规划:在竖井设计的初始阶段,尽早介入地质勘察工作至关重要。通过对地表水文、岩层分布的详细勘察,能够更精准地选择合适的断面形状。在某矿山项目中,由于前期地质勘察不充分,竖井在施工过程中遭遇了复杂的地质条件,不得不对断面形状进行调整,这不仅增加了施工难度,还导致了工期延误和成本增加。如果在设计初期能够充分考虑地质因素,结合地表水文情况,选择合适的断面形状,就可以避免后期因地质问题而进行的改建,从而降低成本,提高工程效率。

- 2. 数字化技术应用:采用 BIM 技术进行三维建模,为竖井断面设计带来了革命性的变化。通过 BIM 技术,可以对提升容器与井壁间隙、梯子间布局等进行可视化校验,大大提高了图解法的精度。在某大型矿山竖井项目中,利用 BIM 技术进行设计,不仅提前发现了提升容器与井壁间隙过小的问题,还对梯子间的布局进行了优化,确保了施工的顺利进行,同时也提高了竖井的安全性和使用效率。

(二)新材料与工艺

- 1. 新型支护材料应用:在竖井建设中,推广应用纤维混凝土、装配式预制井壁等新型材料具有显著的优势。纤维混凝土能够有效提升井壁的抗裂性能,尤其适用于渗水地层。在某渗水地层的竖井项目中,采用纤维混凝土作为支护材料,成功解决了井壁因渗水而产生裂缝的问题,提高了井壁的耐久性和稳定性。装配式预制井壁则可以大大提升施工速度,减少现场施工时间,降低施工成本。其工厂化生产的特点还能保证产品质量的稳定性,为竖井建设提供了可靠的保障。

- 2. 智能张紧系统应用:对于钢丝绳罐道竖井,采用液压张力自动调节系统是一种有效的优化措施。该系统能够根据提升容器的运行状态,自动调节钢丝绳的张力,减少容器摆动对断面尺寸的额外需求。在某钢丝绳罐道竖井项目中,安装了液压张力自动调节系统后,容器摆动明显减少,安全间隙得到了有效控制,从而可以减小竖井的断面尺寸,降低了建设成本,同时也提高了提升系统的安全性和稳定性。

竖井断面设计是一个复杂而系统的工程,需要统筹考虑地质条件、功能需求与经济性等多方面因素。

上一页

聚焦热点