金属矿深部开采漏斗式底部结构——黑金刚播报

发布时间:

2025-08-21

前言

在深部金属矿山开采领域,漏斗式底部结构扮演着举足轻重的角色,是保障开采作业高效、安全进行的关键环节。其设计合理性与稳定性,直接关乎到整个矿山开采的成本、效率以及资源回收率。从结构设计角度看,它各部分尺寸相互关联、相互制约,共同支撑起整个开采系统的运行。

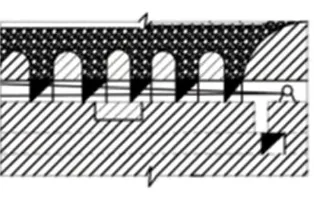

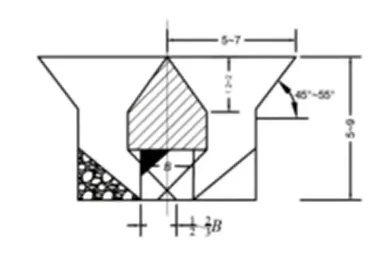

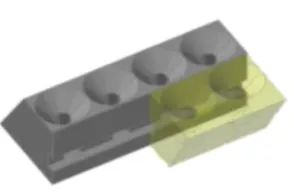

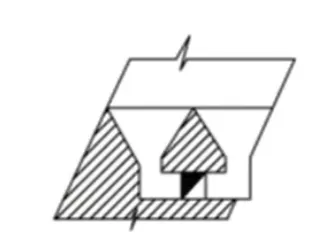

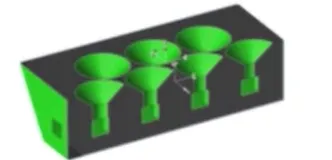

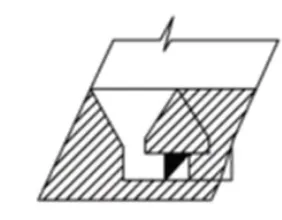

漏斗式底部结构主要由底柱、漏斗、斗穿等部分组成,这些组成部分各自承担着独特的功能,协同合作,确保矿石能够顺利地从采场运输到后续处理环节。底柱作为支撑整个上部矿体和开采作业空间的关键结构,其高度一般在 8 - 15m 之间,别看它只是一个简单的支撑体,它却占矿块矿量的 16 - 20%,这一比例的确定并非随意为之,而是经过大量实践和科学计算得出的,既要保证底柱有足够的强度来支撑上部矿体的重量,又要考虑到矿石的回收效率,避免底柱所占矿量过多而造成资源浪费。斗间距通常控制在 5 - 7m,每个漏斗担负面积为 30 - 50m²,这一尺寸的设置能够使漏斗均匀地分布在采场底部,确保矿石能够均匀地汇聚到漏斗中,便于后续的运输和处理。漏斗斜面角保持在 45 - 55°(外摩擦角),这个角度的设计是基于矿石的自然安息角以及矿石在漏斗内的流动特性确定的,能够保证矿石在漏斗内顺畅地滑动,减少矿石的堵塞和堆积。漏斗的形状常见为方形和圆形,不同的形状在实际应用中各有优劣,方形漏斗在施工和布置上相对较为方便,能够更好地适应采场的形状和尺寸;圆形漏斗则在矿石流动方面表现更为出色,能够减少矿石与漏斗壁的摩擦,提高矿石的流动速度。

漏斗式底部结构适用于多种矿石条件,尤其是在矿石及围岩中等稳固的情况下,能够发挥出其最佳性能。当矿体产状较规整,矿石不结块、不自燃时,漏斗式底部结构能够稳定地运行,确保开采作业的顺利进行。在一些急倾斜、极薄脉状至中厚矿体的开采中,漏斗式底部结构凭借其独特的优势,成为了首选的底部结构形式。它能够有效地适应矿体的形态和赋存条件,提高矿石的回收率,降低开采成本。

关键结构尺寸剖析

底柱高度与矿量占比

底柱高度在 8 - 15m 之间 ,这一高度范围的设定是基于多方面因素的综合考量。从力学角度来看,底柱需要承受上部矿体的巨大压力,高度过低则无法提供足够的支撑力,容易导致底柱被压垮,进而引发采场顶板的坍塌,危及采矿人员的生命安全和采矿设备的正常运行。在一些深部金属矿山,随着开采深度的增加,地压也随之增大,此时就需要更高的底柱来抵抗地压。而底柱占矿块矿量的 16 - 20% ,这一比例的确定旨在平衡矿石回收和采场稳定性之间的关系。如果底柱所占矿量过少,虽然可以提高矿石的回收量,但会削弱底柱的强度,增加采场坍塌的风险;反之,如果底柱所占矿量过多,又会造成资源的浪费,增加开采成本。因此,在实际开采中,需要根据矿体的具体情况,如矿体的厚度、倾角、矿石和围岩的物理力学性质等,合理调整底柱的高度和矿量占比。

斗间距与担负面积

斗间距控制在 5 - 7m ,每个漏斗担负面积为 30 - 50m² ,这样的尺寸设计具有重要的实际意义。从矿石溜放的角度来看,合适的斗间距能够保证矿石在采场底部均匀地分布到各个漏斗中,避免出现矿石集中在某几个漏斗而导致其他漏斗闲置的情况。当斗间距过大时,矿石在溜放过程中可能会出现堆积和堵塞,影响溜放效率;而斗间距过小时,则会增加漏斗的数量,提高采准工程的成本。漏斗担负面积的合理确定也至关重要,它能够确保每个漏斗能够有效地收集一定范围内的矿石,提高矿石的回收效率。在一些矿体厚度较大的矿山,适当增大漏斗担负面积,可以减少漏斗的数量,降低开采成本。此外,斗间距和担负面积的合理设计还能够提高开采效率,减少采矿设备的运行时间和能耗,从而降低生产成本。

漏斗斜面角

漏斗斜面角保持在 45 - 55°(外摩擦角) ,这一角度的选择是基于矿石的自然安息角以及矿石在漏斗内的流动特性。矿石的自然安息角是指矿石在自然堆积状态下,其坡面与水平面所形成的最大角度。当漏斗斜面角小于矿石的自然安息角时,矿石在漏斗内容易堆积,难以顺利下滑;而当漏斗斜面角过大时,虽然矿石下滑速度加快,但会增加矿石对漏斗壁的冲击力,缩短漏斗的使用寿命。在 45 - 55° 这个角度范围内,矿石能够在重力作用下较为顺畅地沿漏斗斜面下滑,同时又能减少对漏斗壁的磨损。不同类型的矿石,其物理性质和自然安息角也有所不同,因此在实际应用中,需要根据矿石的具体情况,对漏斗斜面角进行适当的调整。对于一些粘性较大的矿石,可以适当增大漏斗斜面角,以保证矿石能够顺利下滑。

斗径、斗穿规格

斗径、斗穿规格常见为 1.8×1.8m²、2×2m² ,在某些情况下会加大到 2.5×2.5m² ,这种规格的变化对开采作业有着显著的影响。随着采矿技术的不断发展和采矿设备的日益大型化,加大斗径、斗穿规格能够提高矿石的通过能力,满足大规模开采的需求。较大的斗径和斗穿规格可以使大块矿石更容易通过,减少矿石在漏斗处的堵塞,提高开采效率。但规格的增大也带来了一些问题,如对底柱的稳固性要求更高,容易导致底柱的破坏,增加采场坍塌的风险。同时,加大斗径、斗穿规格还会增加采准工程的难度和成本,需要更大型的采矿设备和更高的技术水平来进行施工和维护。因此,在决定是否加大斗径、斗穿规格时,需要综合考虑矿体的赋存条件、采矿设备的性能以及开采成本等因素。

漏斗斜面与斗颈交点位置

漏斗斜面与斗颈交点距耙巷顶板以上 1.5 - 2m ,这一位置的设定对保障底柱稳固性具有重要意义。如果交点位置过低,矿石在通过斗颈时容易对底柱产生较大的冲击力,长期作用下会导致底柱的破坏,影响采场的稳定性;而交点位置过高,则会增加漏斗的高度,浪费矿石资源,同时也会增加采准工程的难度和成本。将交点位置控制在 1.5 - 2m 的范围内,能够使矿石在通过斗颈时,对底柱的冲击力得到有效的缓冲,减少对底柱的破坏。合理的交点位置还能够保证漏斗内的矿石能够顺利地流入斗颈,避免出现矿石堆积和堵塞的情况。在实际开采中,需要严格按照设计要求,精确控制漏斗斜面与斗颈交点的位置,确保采场的安全和高效开采。

斗径与电耙道关系

溜矿坡的斜面占耙道宽 1/2 - 2/3 为宜 ,这一关系对电耙作业和矿石运输有着重要的影响。当溜矿坡的斜面占耙道宽的比例过小时,矿石在溜放过程中容易堆积在耙道的一侧,影响电耙的作业效率,导致电耙难以将矿石均匀地耙入溜井;而比例过大时,则会减少耙道的有效宽度,影响电耙的通行和操作,增加电耙与矿石的摩擦,降低电耙的使用寿命。在 1/2 - 2/3 这个比例范围内,矿石能够在溜矿坡上均匀地分布,便于电耙将矿石耙入溜井,提高矿石的运输效率。合理的斗径与电耙道关系还能够减少矿石的残留,提高矿石的回收率。在实际生产中,需要根据电耙的型号和性能,以及矿石的性质和溜放条件,合理调整溜矿坡的斜面占耙道宽的比例,确保电耙作业和矿石运输的顺利进行。

漏斗布置方式

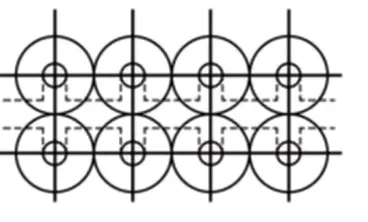

两侧布置之对称式

在漏斗式底部结构的两侧布置方式中,对称式布置是一种较为常见的形式。对称式布置,即漏斗沿着电耙道或其他运输通道的两侧呈对称分布。这种布置方式在一定程度上能够保证矿石在采场底部的分布相对均匀,从采场的整体布局来看,它具有较好的对称性,便于施工和管理。在一些矿体走向较为规则、厚度变化不大的矿山中,对称式布置能够充分发挥其优势。当矿体呈水平或近水平状态,且厚度相对稳定时,对称式布置可以使每个漏斗所承担的矿石溜放任务相对均衡,有利于提高整体的出矿效率。在某铁矿开采中,矿体厚度较为均匀,采用对称式布置漏斗,每个漏斗所担负的面积基本相同,在开采过程中,矿石能够较为顺畅地从采场通过漏斗流入运输通道,保证了开采作业的连续性。

然而,对称式布置也存在一些不足之处。由于漏斗对称分布,在某些情况下,可能会导致底柱所承受的压力分布不均匀。当矿石的硬度、块度等性质在采场不同区域存在差异时,对称式布置的漏斗会使底柱在不同部位受到不同大小的矿石冲击力,长期作用下,容易造成底柱局部破坏,影响底柱的整体稳固性。在一些深部矿山中,地压较大且分布不均匀,对称式布置的漏斗可能会加剧底柱的受力不均,增加底柱坍塌的风险。对称式布置还可能导致脊部残留矿石较多。在矿石溜放过程中,由于漏斗的对称分布,矿石在脊部区域容易形成堆积,难以完全通过漏斗溜放出去,从而造成矿石的浪费,降低了矿石的回收率。

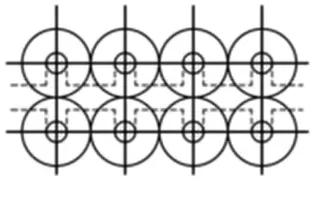

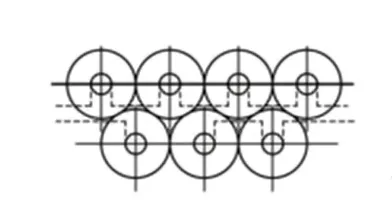

两侧布置之交错式

交错式布置在漏斗式底部结构中具有显著的优势,成为了应用更为广泛的一种布置方式。交错式布置是指漏斗在电耙道两侧呈交错排列,这种布置方式使得漏斗分布更加均匀。与对称式布置相比,交错式布置能够更好地适应矿体的各种变化,无论是矿体的厚度、倾角还是矿石的性质发生改变,交错式布置都能通过合理的漏斗分布,保证矿石的顺利溜放。在某铅锌矿开采中,矿体厚度变化较大,采用交错式布置漏斗后,每个漏斗都能有效地收集周围的矿石,即使在矿体较薄的区域,也能通过合理的漏斗间距和布置方式,确保矿石能够充分溜放,大大提高了矿石的回收率。

交错式布置对底柱的破坏较小。由于漏斗交错分布,矿石在溜放过程中对底柱的冲击力更加分散,底柱所承受的压力分布相对均匀,减少了底柱局部受力过大而导致破坏的可能性。在一些矿山中,通过长期的观测和实践发现,采用交错式布置漏斗的底柱,其使用寿命明显延长,维护成本也相应降低。交错式布置还能减少脊部残留矿石。交错排列的漏斗使得矿石在脊部区域的流动更加顺畅,减少了矿石堆积的可能性,能够有效地降低脊部残留矿石的数量,提高矿石的回收效率。在一些急倾斜矿体的开采中,交错式布置漏斗能够使矿石在重力作用下更快地通过脊部区域,减少了矿石在脊部的停留时间,从而降低了脊部残留矿石的比例。

在木支护或金属支架维护耙道时,交错式布置也存在一定的局限性。由于交错矿堆使耙斗折线运行,在耙斗运行过程中,需要频繁地改变方向,这就容易拉倒支柱。在某矿山采用木支护维护耙道时,由于采用交错式布置漏斗,在出矿过程中,耙斗多次拉倒支柱,不仅影响了出矿效率,还增加了安全隐患。因此,在选择漏斗布置方式时,需要综合考虑耙道的支护方式、矿体的具体情况等因素,权衡利弊,选择最适合的布置方式。

漏斗式底部结构的应用案例

在实际的矿山开采中,漏斗式底部结构的身影屡见不鲜。以某大型铅锌矿为例,该矿矿体厚度较大,且矿体形态较为复杂。在开采过程中,采用了漏斗式底部结构,底柱高度设定为 10m,斗间距控制在 6m,每个漏斗担负面积约为 40m²,漏斗斜面角保持在 50°,斗径和斗穿规格为 2×2m²,漏斗采用交错式布置在电耙道两侧。在实际应用中,这种漏斗式底部结构表现出了良好的性能。矿石能够顺畅地从采场通过漏斗流入电耙道,再由电耙耙入短溜井进入运输平巷矿车中。由于漏斗分布均匀,底柱所承受的压力较为均衡,在整个开采过程中,底柱未出现明显的破坏现象,有效地保障了采场的稳定性。交错式布置的漏斗使得脊部残留矿石明显减少,矿石回收率相比之前采用其他底部结构时提高了 10% 左右,极大地提高了资源利用率。

再如某金矿,矿体赋存条件较为特殊,矿石及围岩中等稳固,矿体产状略有起伏。该矿在开采时,根据矿体的具体情况,精心设计了漏斗式底部结构。底柱高度为 12m,斗间距为 5m,漏斗担负面积为 35m²,漏斗斜面角为 48°,斗径和斗穿规格采用了加大后的 2.5×2.5m²,以适应矿石的性质和开采规模。在漏斗布置方式上,同样采用了交错式布置。在实际生产中,加大后的斗径和斗穿规格有效地提高了矿石的通过能力,减少了矿石在漏斗处的堵塞情况,出矿效率得到了显著提升。交错式布置的漏斗使得采场出矿更加均匀,降低了出矿过程中的矿石损失和贫化,矿石贫化率相比之前降低了 5 个百分点左右,为矿山带来了可观的经济效益。

上一页

下一页

聚焦热点