一文读懂深孔落矿——黑金刚播报

发布时间:

2025-08-04

前言

在现代采矿领域,深孔落矿技术作为一种关键的采矿工艺,占据着举足轻重的地位。深孔落矿,即通过专用钻机钻出孔径大于 90mm、孔深大于 15m 的炮孔,随后进行爆破以崩落矿石 。自 20 世纪 60 年代以来,该技术凭借其高效的落矿能力,几乎全面取代了药室落矿,引发了采矿方法的重大变革。它的出现,为采矿行业带来了诸多显著优势,极大地提升了落矿效率,使采矿作业能够更加快速、高效地进行,为后续的开采流程奠定了坚实基础。同时,深孔落矿技术简化了采矿方法的结构,减少了不必要的采准巷道工程量,降低了开采成本和劳动强度,显著改善了劳动条件和工作安全性,为采矿工人创造了更为安全和舒适的工作环境。

深孔落矿的布置方式

在实际的采矿作业中,深孔落矿的布置方式丰富多样,每种方式都有其独特之处和适用场景。依据不同的矿体条件和开采要求,这些布置方式能发挥出各自的优势,确保采矿作业的高效进行。

垂直、倾斜和水平布置

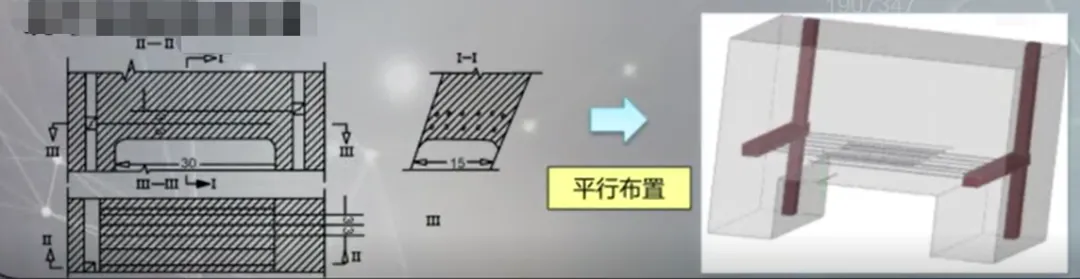

垂直、倾斜和水平三种布置方式在深孔落矿中各有千秋。垂直分层落矿时,在水平凿岩巷道内用凿岩台车或台架凿岩,设备移动和操作方便,还能使用挤压爆破技术,应用较为广泛。比如在一些矿岩稳固性较好、矿体形态较为规整的矿山,垂直分层落矿可以充分发挥其优势,实现高效开采。倾斜分层落矿则适用于一些矿体倾角较大的情况,能够更好地适应矿体的赋存条件。水平分层落矿时,在凿岩天井或硐室中凿岩,设备移动不便,爆破质量不易保证,但在某些特定的矿体条件下,也能发挥重要作用。在实际应用中,垂直或倾斜分层多采用平行布置,这种布置方式能使炸药能量分布较为均匀,矿石破碎质量相对较好。而水平分层常采用扇形布置,这样可以在有限的空间内布置更多的炮孔,提高落矿效率。

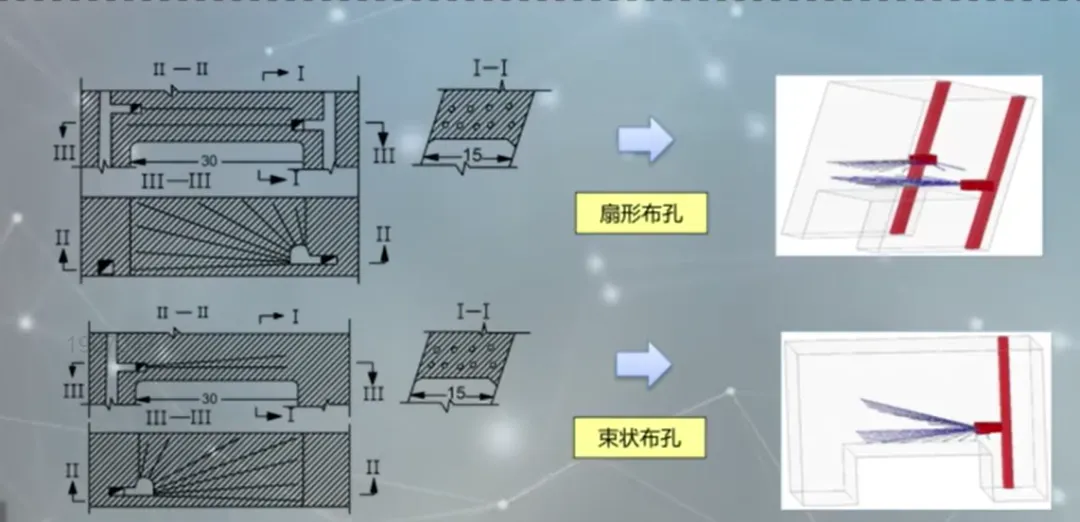

扇形、平行和束状布孔

扇形、平行和束状布孔这三种方式也存在着明显的差异。平行深孔能充分利用深孔长度,炸药能量分布均匀,矿石破碎质量好,但掘进凿岩巷道工程量大,需要经常移动凿岩设备,辅助作业时间多,效率较低。在一些对矿石破碎质量要求较高、对开采效率要求相对较低的矿山,平行布孔方式可能会被采用。扇形深孔的采准工程量小、炮孔布置灵活,每个凿岩位置可钻若干(一个排面)深孔,凿岩设备移动次数少,虽然扇形布孔总长度比平行布孔增加 50% - 60%,但在生产中应用却较为广泛 。束状布置是从凿岩硐室钻凿几排扇形深孔,一般这种布孔方式用于崩落顶柱和间柱,而回采矿房应用很少 。这是因为束状布置在崩落顶柱和间柱时,能够集中爆破能量,有效地实现顶柱和间柱的崩落 。

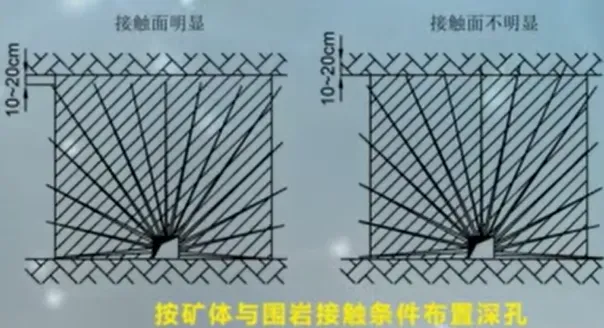

基于矿体与围岩接触面的布孔策略

在深孔落矿作业中,矿体与围岩接触面的状况是影响布孔方式选择的关键因素。不同的接触面条件需要采用不同的布孔策略,以确保落矿效果的最优化。这不仅关系到矿石的回收率,还与开采成本、生产安全等诸多方面密切相关。

接触面明显时的布孔

当矿体与围岩接触且易于分离时,凿岩硐室通常布置在接触面内。在布置炮孔时,孔底距上盘接触面需保持 10 - 20cm 的距离 。这是因为如果孔底距离上盘接触面过近,爆破时可能会崩落过多的围岩,导致矿石贫化,增加后续选矿的难度和成本 。在某铁矿的开采中,由于矿体与围岩接触明显且易分离,采用了这种布孔方式,有效控制了矿石的贫化率,提高了矿石的质量 。这种布孔方式还能充分利用矿体与围岩的自然分离特性,减少不必要的爆破能量消耗,提高爆破效率 。

接触面不明显时的布孔

当矿体与围岩接触面不明显,呈渐变关系时,凿岩硐室则布置在下盘脉外 0.5 - 1m 处 。这样的布置可以更好地适应矿体与围岩的过渡区域,减少矿石损失 。边孔布置在下盘接触面上,孔底向上盘围岩超钻 0.2 - 0.4m,以防止接触面残留矿石 。某铜矿在开采过程中,面对矿体与围岩接触面不明显的情况,采用了上述布孔方法,有效减少了矿石的损失,提高了资源利用率 。超钻的设置可以确保在爆破时,能够将靠近上盘围岩的矿石充分崩落,避免因矿石残留而造成资源浪费 。

常用设备

深孔落矿离不开先进的设备支持,不同类型的设备在落矿过程中发挥着关键作用,它们的性能和特点直接影响着落矿的效率和质量。

潜孔钻机

潜孔钻机在深孔落矿领域应用广泛,以 CS150H 潜孔钻机为例,它专为矿下现场情况量身打造。通过系统集成技术,对整机尺寸进行低矮化设计,转弯半径小,行走灵活,安全性高 。整机宽 1200mm,行走高度小于 1850mm,可直接通过 3# 罐笼运到指定中段,无需整机拆卸,转场十分方便 。在漂塘钨矿,CS150H 潜孔钻机采场炮孔设计为扇形孔,施工孔径 90mm,最大深度 65m,施工效率约 40m / 台班,累计施工近 5 万余米 。这种钻机的钻孔偏斜率可控制在 0.5% 以下,钻孔角度能在竖向 - 5° 至 90°、横向 360° 范围内切换,特别适用于地下采场环形孔的穿凿 。其行走系统采用液压马达驱动、轮胎行走,软特性启停控制,液压湿式制动,牵引力大,爬坡能力强,还可实现 360° 原地转向 。

采矿台车

采矿台车也是深孔落矿的重要设备。鑫通机械的 XTDL - 1、XTDL - 3、XTDL - 4 系列井下中深孔采矿台车,底盘系统采用窄机身短钻臂设计理念,适应多变化规格断面大小作业 。其采用康明斯柴油机供行走,四驱、轮胎行走,爬坡能力 15°;车体架中间铰接结构连接,转弯半径仅 2.5/4.7 米,离地间隙 265mm,通过性强 。设有空压机系统、水泵系统,还具备自动接杆库 。当接杆孔深≤20m,孔径≤76mm 时,配阿特拉斯 18U 凿岩机,采用 915mm 杆(重 8kg),杆裤 10 + 1 容量,满足 10m 自动接杆 。若需凿岩更深孔,待杆裤中杆打完后,可由辅助工人添加杆到杆裤中继续打孔 。

深孔挤压落矿技术分析

深孔挤压落矿作为深孔落矿技术中的一种重要方式,在现代采矿作业中发挥着独特的作用。它通过巧妙的设计和技术手段,在特定的条件下实现高效落矿,为矿山开采带来了新的思路和方法。

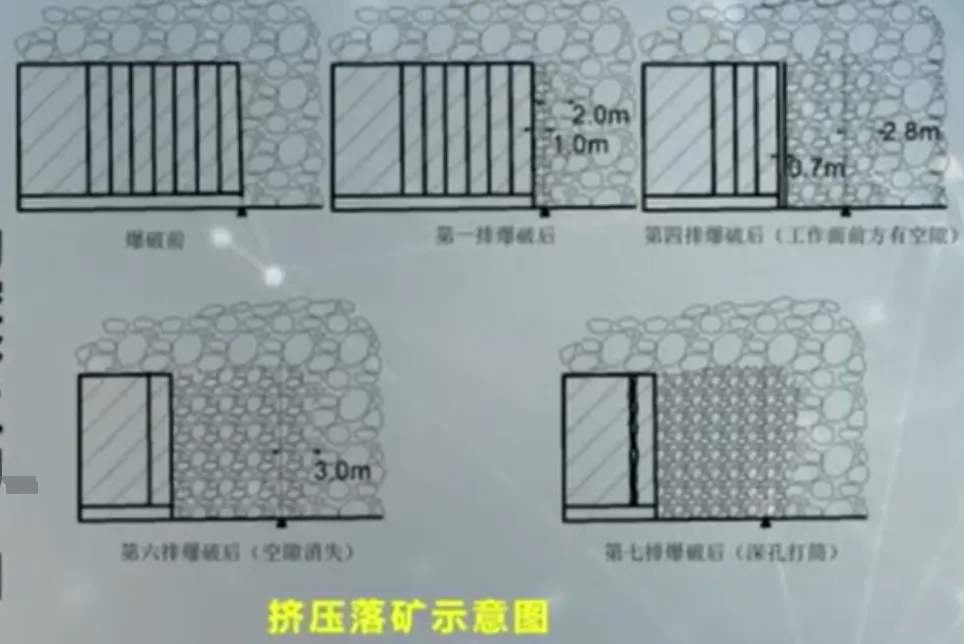

深孔挤压落矿原理

深孔挤压落矿的原理基于在较小的补偿空间条件下进行落矿作业。当进行爆破时,崩落的矿石无法像在自由空间爆破时那样充分松散。此时,借助爆破产生的强大作用力,矿石会向相邻的松散介质进行碰撞和挤压。在这个过程中,矿石通过与松散介质的相互作用,获得了所需的补偿空间,同时也实现了辅助破碎。这种独特的落矿方式,使得炸药能量能够得到更充分的利用,从而提高了矿石的破碎质量和落矿效率。在某铅锌矿的开采中,采用深孔挤压落矿技术,通过精确控制爆破参数和补偿空间,使得矿石的破碎效果得到了显著改善,为后续的开采和选矿工作提供了有力支持。

关键要素分析

1.补偿空间对比:自由空间爆破和挤压爆破在补偿空间方面存在明显差异。自由空间爆破通常需要预留 20% - 30% 的补偿空间,以确保崩落的矿石能够充分松散 。而挤压爆破的补偿空间则相对较小,一般只有 12% - 20% 。这是因为挤压爆破是通过矿石向相邻松散介质的挤压来获得补偿空间,而不是预先留出大量的空间 。这种差异使得挤压爆破在一些情况下能够减少采准工程量,提高开采效率 。

2.小补偿空间挤压落矿:小补偿空间挤压落矿是深孔挤压落矿的一种重要形式。在这种方式中,通过在设计回采的矿体中掘进少量的切割工程,如切割槽、切割井等,作为补偿空间。这些补偿空间的体积一般控制在 10% - 20% 。这种方式不仅能够减少切割工程量,降低开采成本,还能改善矿石的破碎效果 。在某铜矿的开采中,采用小补偿空间挤压落矿技术,通过合理设计切割工程和爆破参数,有效地减少了切割工程量,同时降低了大块产出率,提高了矿石的质量 。

3.向相邻崩落矿岩挤压落矿:向相邻崩落矿岩挤压落矿涉及多个关键要素。松动放矿是实现这种挤压爆破的必要条件。通过控制松动放矿量在 15% - 20%,可以使受挤压而压实的崩落矿石恢复到正常的松散状态,为后续的爆破提供良好的挤压空隙条件 。第一排炮孔的设计至关重要,它要有较大的能量,以弥补爆破应力波进入松散介质被部分吸收造成的能量损失 。通常在第一排炮孔后 0.4 - 0.6 米处增加一排炮孔,以增强爆破效果 。一次崩矿矿层厚度的选择也会影响挤压爆破效果 。增加厚度可减少爆破次数、增加每次爆破矿量,但厚度过大,从松散介质获得的补偿空间会逐渐减少 。在实际应用中,需要根据具体情况合理确定一次崩矿矿层厚度 。

应用效果评价

深孔挤压爆破的应用效果与技术的正确应用密切相关。当应用得当时,它能够显著降低大块率,使矿石的块度更加均匀,便于后续的运输和选矿作业。提高出矿效率,减少切割工程量,降低开采成本,提高回采强度,为矿山带来良好的经济效益。在某铁矿的开采中,采用深孔挤压爆破技术后,大块率降低了 30%,出矿效率提高了 40%,取得了显著的成效 。若应用不得当,将带来严重的后果 。可能会崩坏电耙道,导致矿石无法顺利放出,造成国家资源的大量损失 。不合理的爆破参数可能会导致矿石过度破碎或破碎不均,影响开采效果和经济效益 。因此,在应用深孔挤压爆破技术时,必须充分考虑各种因素,进行科学的设计和严格的操作,以确保技术的有效性和安全性 。

深孔凿岩的综合评价

深孔凿岩作为一种重要的采矿技术,在现代矿业中发挥着关键作用。它具有独特的优势,但也存在一些局限性,同时有着特定的适用条件。

优点剖析

1.劳动生产率显著提高:与浅孔、中深孔落矿相比,深孔落矿的孔深和孔径较大,一次爆破能够崩落更多的矿石。在某大型铁矿的开采中,采用深孔落矿技术后,单个炮孔的崩矿量比浅孔落矿增加了数倍,从而大大提高了单位时间内的矿石开采量。这使得采矿作业能够更加高效地进行,减少了开采时间和人力成本,显著提升了劳动生产率。

2.采准工程量有效减少:深孔落矿技术简化了采矿方法的结构,减少了不必要的采准巷道工程量。在一些矿体条件适宜的矿山,采用深孔落矿可以减少采准巷道的长度和数量,降低了开采成本和劳动强度。某铜矿通过采用深孔落矿技术,采准工程量减少了 30%,不仅节省了大量的人力、物力和财力,还加快了开采进度 。

3.劳动条件和安全性明显改善:深孔落矿时,工人无需在近距离进行频繁的凿岩作业,减少了与爆破作业的直接接触。这降低了工人受到爆破伤害和粉尘污染的风险,改善了劳动条件。在一些地下矿山,采用深孔凿岩台车进行作业,工人可以在相对安全的位置操作设备,提高了工作的安全性。深孔落矿还减少了采场顶板的暴露面积和时间,降低了顶板垮落等事故的发生概率。

缺点探讨

1.大块率高:深孔落矿时,由于炮孔间距较大,炸药能量分布不够均匀,容易导致矿石破碎不均匀,产生较多的大块矿石。这些大块矿石在后续的运输和选矿过程中,会增加运输难度和选矿成本。在某铅锌矿的开采中,深孔落矿的大块率达到了 20%,需要进行大量的二次破碎工作,不仅增加了生产成本,还降低了生产效率 。

2.矿岩接触带损失大:在矿岩接触带,由于岩石性质的差异和爆破作用的影响,容易出现矿石损失的情况。在矿体下盘,由于爆破时岩石的移动和破碎,可能会导致部分矿石残留在下盘岩石中,无法被有效开采。某金矿在开采过程中,由于矿岩接触带的损失,矿石回收率降低了 10%,造成了资源的浪费 。

3.矿石贫化高:在矿体上盘,爆破时容易崩落过多的围岩,导致矿石中混入较多的废石,从而使矿石贫化。这会降低矿石的品位,增加选矿难度和成本。某钼矿在开采过程中,由于矿石贫化,选矿成本增加了 20%,降低了矿山的经济效益 。

适用条件明确

深孔落矿适用于厚度大于 5 - 8m、矿体形态规整、矿岩易分离的矿体 。当矿体厚度较小时,采用深孔落矿可能会导致矿石损失和贫化增加,且爆破效果不佳 。对于矿体形态不规则的情况,深孔落矿的炮孔布置和爆破参数难以准确控制,会影响落矿效果 。如果矿岩不易分离,在爆破时容易崩落过多的围岩,增加矿石贫化率 。在某矿山的开采中,由于矿体厚度小于 5m,采用深孔落矿后,矿石贫化率高达 30%,严重影响了矿山的经济效益 。因此,在选择采矿方法时,需要根据矿体的具体条件,综合考虑各种因素,合理选择深孔落矿技术 。

在幽深的矿脉之中,深孔落矿像一位沉默的开拓者,用直径超90mm、深度逾15m的“臂膀”,悄然改写着采矿的历史。自60年代起,它温柔却坚定地取代药室落矿,简化了采矿的复杂结构,减少了巷道掘进的艰辛,让矿工们从繁重的劳作中稍稍喘息,在提升效率的同时,也为矿山注入了新的生命力。 当深孔以垂直、倾斜或水平的姿态嵌入矿体,当扇形、平行或束状的布孔在岩层中勾勒出精准的轨迹,那不仅仅是技术的呈现,更像是与大地的对话。每一个钻孔的角度、每一段孔距的设定,都藏着对矿体与围岩的温柔考量——10-20cm的距离,是为了避免围岩崩落的细心;0.5-1m的脉外布置,是为了减少矿石残留的关怀。

上一页

下一页

聚焦热点