地下装载硐室及其箕斗提升装矿系统——黑金刚播报

发布时间:

2025-07-10

引言

在采矿工程领域,矿石提升系统堪称保障采矿作业高效、稳定开展的关键枢纽,对采矿效率和成本起着决定性作用。高效的矿石提升系统能显著提升矿石运输效率,降低生产成本,进而增强矿山企业的经济效益与市场竞争力;反之,若提升系统效率低下或故障频发,不仅会导致采矿效率大幅下滑,还会使生产成本急剧攀升,给企业带来巨大损失。

(图片来自慕课东北大学金属矿床地下开采 徐帅、安龙 )

地下装载硐室及其箕斗提升装矿系统,在整个矿石提升体系中占据着举足轻重的地位。地下装载硐室作为矿石从井下运往井上的关键转运节点,其合理的设计与布局,以及高效、稳定的运行,是保障矿石顺利提升的重要前提。而箕斗提升装矿系统作为将矿石从地下装载硐室提升至地面的核心装备,其性能的优劣直接关乎矿石提升的效率和成本。因此,深入探究地下装载硐室及其箕斗提升装矿系统,对提高采矿效率、降低生产成本、推动采矿工程技术进步具有重要意义。

(图片来自慕课东北大学金属矿床地下开采 徐帅、安龙)

箕斗提升装矿系统基础

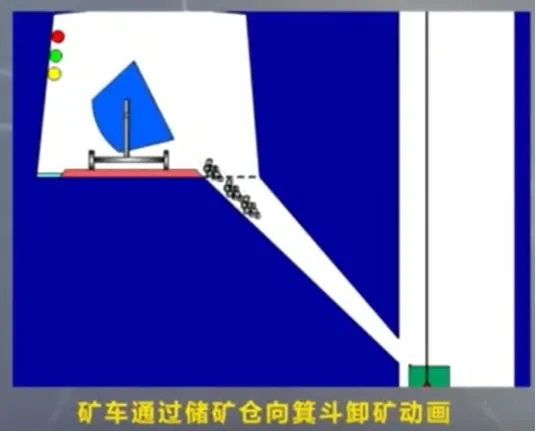

在采矿作业中,当采用箕斗提升矿石时,地下矿仓和装载硐室的设置是极为必要的,它们就像采矿运输链条上的关键齿轮,对整个提升流程的顺畅起着至关重要的作用。地下矿仓主要用于临时存储从井下采场运来的矿石,它宛如一个“蓄能池”,能够有效调节矿石开采与提升之间的节奏差异。在实际采矿过程中,井下采场的矿石产出速度往往难以与箕斗的提升速度时刻保持一致。有了地下矿仓,当采场出矿量较大,箕斗来不及即时提升时,多余的矿石便可先储存于地下矿仓中;而当采场出矿量较少时,地下矿仓中的矿石又能及时补充,确保箕斗提升作业的连续性,避免因矿石供应的不稳定而导致提升设备频繁启停,有效提高了设备的运行效率,降低了设备磨损和能耗。

(图片来自慕课东北大学金属矿床地下开采 徐帅、安龙)

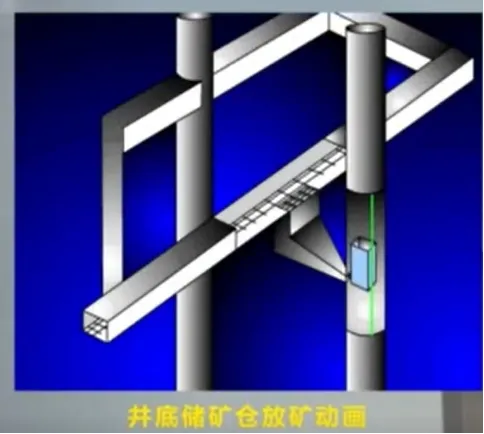

装载硐室则是矿石从地下矿仓转移至箕斗的关键场所,它配备了一系列专业的装载设备,是整个提升装矿系统的“心脏”,精准控制着矿石的装载过程,对保障箕斗提升装矿的高效与安全意义重大。以常见的某大型金属矿山为例,该矿山在采用箕斗提升矿石时,地下矿仓的容量设计为 5000 立方米,能够满足矿山在高峰出矿期数小时的矿石存储需求。其装载硐室采用了先进的自动化装载设备,通过高精度的传感器和智能控制系统,可根据箕斗的位置和容量,精确控制矿石的装载量和装载速度,每小时能够完成 1000 吨矿石的装载作业,大大提高了矿石提升效率,保障了矿山的高产稳产。

不同类型箕斗的装矿特点

翻转式箕斗

在采矿作业中,翻转式箕斗是一种常见的提升容器,多采用计量漏斗装矿和定点装矿的方式。计量漏斗装矿凭借其高精度的矿石计量功能,为整个装矿流程带来了卓越的准确性和稳定性。通过精确控制装入箕斗的矿石量,不仅能有效避免因装矿过多导致箕斗超载,影响提升安全和设备寿命;也能防止装矿过少造成提升效率低下,浪费能源和时间成本。以某金属矿山为例,在采用计量漏斗装矿后,箕斗的每次装矿量误差可控制在极小范围内,极大提高了提升作业的稳定性和效率。

定点装矿则是依据预先设定的精确位置,将矿石精准地装入箕斗。这种装矿方式优势显著,它能确保每次装矿时,矿石都能以相同的位置和姿态进入箕斗,有效避免了因装矿位置偏差而引发的箕斗重心偏移问题。一旦箕斗重心偏移,在提升过程中就容易出现晃动、倾斜等不稳定现象,不仅会对提升设备造成额外的磨损和应力,还可能引发严重的安全事故。而定点装矿很好地规避了这些风险,为提升作业的安全高效开展提供了有力保障。

多绳提升中的底卸式箕斗

多绳提升中,底卸式箕斗应用广泛,常采用计量箕斗装矿。计量箕斗装矿通过在箕斗上配备高精度的计量装置,能在装矿过程中实时、准确地测量装入箕斗的矿石重量,实现对装矿量的精确控制。这种精确控制对多绳提升系统意义重大,多绳提升系统依靠多根钢丝绳共同承担箕斗和矿石的重量,若装矿量不均匀,各钢丝绳所承受的载荷就会出现偏差。长期处于这种不均衡的受力状态下,钢丝绳的磨损程度会加剧,且磨损分布不均,不仅会缩短钢丝绳的使用寿命,增加设备维护成本和更换频率,还可能因某根钢丝绳过度磨损而引发断裂,导致严重的安全事故。计量箕斗装矿有效避免了这一问题,通过精确控制装矿量,使各钢丝绳受力均匀,确保了提升系统的安全稳定运行。以某大型煤矿的多绳提升系统为例,采用计量箕斗装矿后,钢丝绳的平均使用寿命延长了 30%,维护成本大幅降低,同时提升作业的安全性和稳定性得到了显著提升。

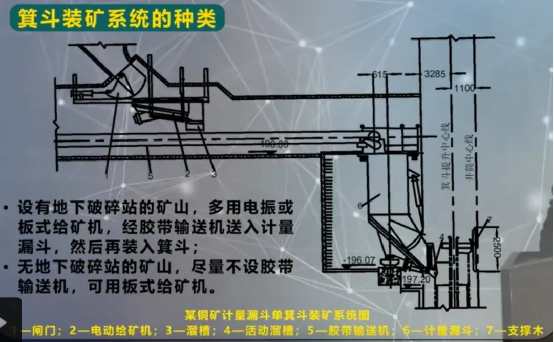

有 / 无地下破碎站的矿山装矿差异

设有地下破碎站

对于设有地下破碎站的矿山,其装矿流程通常较为复杂且精细。在这类矿山中,多采用电振或板式给矿机作为矿石输送的起始环节。电振给矿机利用电磁振动的原理,将矿石从储存位置均匀、高效地输送至后续设备。它的振动频率和振幅可以根据实际生产需求进行精确调节,从而实现对给矿量的精准控制,确保矿石的稳定供应。板式给矿机则凭借其坚固耐用的链板结构,能够承受较大块度矿石的重量和冲击力,将矿石平稳地输送出去。其链板的运行速度也可灵活调整,以适应不同的生产节奏。

从地下破碎站输出的矿石,经电振或板式给矿机输送后,会进入胶带输送机。胶带输送机以其连续输送、输送量大、输送距离长的优势,成为矿石长距离运输的理想选择。它通过输送带的循环转动,将矿石快速、高效地运往计量漏斗。在运输过程中,为了确保矿石的稳定输送和设备的安全运行,通常会配备一系列的辅助装置,如输送带张紧装置、防跑偏装置等。这些装置能够及时调整输送带的状态,防止出现输送带松弛、跑偏等问题,保证矿石的顺利运输。

计量漏斗是整个装矿流程中的关键计量环节,它采用先进的压磁式测力计等高精度计量设备,能够实时、准确地测量进入其中的矿石重量。当矿石重量达到设定的箕斗装载量时,计量漏斗会自动控制卸料装置,将矿石精准地装入箕斗。这种精确的计量和装矿方式,不仅保证了箕斗每次装载的矿石量符合标准,避免了超载或欠载的情况,还有效提高了矿石提升的效率和安全性。以某现代化大型金属矿山为例,其地下破碎站采用了先进的自动化装矿系统,电振给矿机、胶带输送机和计量漏斗之间通过智能控制系统实现了无缝衔接,整个装矿过程高效、稳定,每小时能够完成数百吨矿石的装载和提升作业,大大提高了矿山的生产能力。

无地下破碎站

在无地下破碎站的矿山中,装矿作业有着不同的考量和设备选择。由于没有地下破碎站对矿石进行预先破碎,为了避免矿石在运输和装载过程中出现堵塞、损坏设备等问题,通常尽量不设胶带输送机。这是因为胶带输送机对矿石的块度和形状有一定要求,较大块度或形状不规则的矿石可能会导致输送带划伤、撕裂,甚至造成设备停机。

板式给矿机在这种情况下成为了主要的给矿设备,它具有结构简单、运行可靠、适应性强等优点,能够直接将采场开采出来的矿石输送至装载位置。即使面对较大块度的矿石,板式给矿机也能凭借其坚固的链板和强大的驱动力,将矿石平稳地输送出去,有效避免了因矿石块度过大而引发的输送问题。而且,板式给矿机的维护相对简便,在矿山恶劣的工作环境下,能够保持较高的运行稳定性,降低了设备维护成本和停机时间,确保了装矿作业的连续性。例如,某小型金属矿山没有设置地下破碎站,采用板式给矿机直接将矿石从采场输送至箕斗装载位置。在多年的生产实践中,板式给矿机始终保持着良好的运行状态,虽然矿石块度较大,但通过合理的操作和维护,成功保障了矿山的正常生产,为企业创造了稳定的经济效益。

某铜矿计量漏斗单箕斗装矿系统实例分析

以某铜矿计量漏斗单箕斗装矿系统为例,该系统各组成部分紧密协作,共同保障装矿作业的高效进行。从系统图中可以清晰看到,各设备的布局紧凑合理,既充分考虑了矿石的运输路径,又确保了设备之间的协同作业顺畅无阻。

系统中的闸门作为矿石流动的控制关卡,起着至关重要的作用。它如同一个精准的流量调节阀,通过精确控制开启程度,能够有效控制矿石的流量和流速。当需要向计量漏斗输送矿石时,操作人员根据生产需求,远程或现场手动控制闸门的开启角度,使矿石以合适的速度和数量流入计量漏斗。在实际操作中,操作人员会根据计量漏斗的装载情况和生产节奏,灵活调整闸门的开启时间和程度,确保计量漏斗能够快速、准确地完成装矿任务。如果计量漏斗即将装满,操作人员会适当减小闸门的开启程度,避免矿石溢出;而当计量漏斗装矿速度较慢时,则会加大闸门开启程度,提高矿石输送量。

电动给矿机则是矿石输送的动力源泉,它通过自身的振动或机械运动,将矿石从储矿位置均匀、稳定地输送至溜槽。其工作原理基于电磁振动或机械传动,能够根据设定的频率和振幅,精确控制给矿量。在某铜矿的装矿系统中,电动给矿机采用了先进的电磁振动技术,通过调节电流大小来改变振动频率和振幅,从而实现对给矿量的精确控制。在矿石开采旺季,为了满足生产需求,操作人员会提高电动给矿机的振动频率和振幅,增加给矿量;而在生产淡季或需要进行设备维护时,则会降低给矿机的工作强度,减少给矿量。这种灵活的控制方式,不仅提高了装矿效率,还能根据实际生产情况合理调整设备运行状态,降低能源消耗和设备磨损。

溜槽作为矿石运输的通道,利用重力作用引导矿石顺畅地流向胶带输送机。它的设计坡度和表面光滑度经过精心计算和处理,以确保矿石能够在重力作用下快速、稳定地下滑。在某铜矿的溜槽设计中,坡度被精确设定为既能保证矿石顺利下滑,又能避免矿石下滑速度过快对设备造成冲击。同时,溜槽的表面采用了特殊的耐磨材料,减少了矿石与溜槽之间的摩擦,降低了溜槽的磨损,延长了设备的使用寿命。而且,为了防止矿石在溜槽中堵塞,溜槽的宽度和高度也根据矿石的最大块度进行了合理设计,确保矿石能够顺畅通过。

活动溜槽则为矿石的输送提供了更灵活的路径选择,它可以根据实际生产需要进行角度和位置的调整,使矿石能够准确地落入胶带输送机的指定位置。在某铜矿的装矿作业中,当需要调整矿石的输送方向或位置时,操作人员可以通过远程控制或现场手动操作,改变活动溜槽的角度和位置。在更换胶带输送机的运输路线或进行设备维护时,操作人员可以将活动溜槽调整到合适的位置,使矿石能够顺利输送至备用设备,确保装矿作业的连续性。这种灵活的调整方式,提高了装矿系统对不同生产情况的适应性,保障了生产的顺利进行。

胶带输送机作为矿石长距离运输的核心设备,以其强大的输送能力和高效的运输效率,将矿石快速、稳定地输送至计量漏斗。它的输送带采用了高强度、耐磨的橡胶材料,能够承受大量矿石的重量和长时间的摩擦。在运行过程中,胶带输送机配备的驱动电机提供强大的动力,通过滚筒带动输送带循环转动,实现矿石的连续输送。为了确保胶带输送机的安全稳定运行,系统还配备了一系列的保护装置,如输送带张紧装置、防跑偏装置、过载保护装置等。这些装置能够实时监测胶带输送机的运行状态,当出现异常情况时,及时采取措施进行调整或停机保护,避免设备损坏和生产事故的发生。例如,当输送带出现松弛现象时,张紧装置会自动调整输送带的张紧度,确保输送带能够正常运行;当输送带发生跑偏时,防跑偏装置会及时调整输送带的位置,防止输送带磨损和矿石洒落。

计量漏斗作为装矿系统的关键计量环节,采用高精度的计量装置,能够实时、准确地测量进入其中的矿石重量。它的工作原理基于先进的传感器技术和计量算法,通过测量矿石对漏斗底部的压力,精确计算出矿石的重量。在某铜矿的计量漏斗中,采用了先进的压磁式测力计作为计量传感器,该传感器具有精度高、稳定性好、响应速度快等优点,能够实时测量矿石重量,并将数据传输至控制系统。当矿石重量达到设定的箕斗装载量时,计量漏斗会自动控制卸料装置,将矿石精准地装入箕斗。同时,计量漏斗还配备了自动校准和故障诊断功能,能够定期对计量装置进行校准,确保计量精度;当出现故障时,能够及时发出警报并进行故障诊断,为设备维护提供依据。

支撑木则为整个装矿系统提供了稳定的支撑结构,确保各设备在运行过程中保持稳定,避免因设备晃动或位移而影响装矿作业的准确性和安全性。它通常采用高强度的木材或钢材制作,具有足够的强度和稳定性。在某铜矿的装矿系统中,支撑木根据各设备的重量和受力情况进行了合理布局和设计,确保能够承受设备的重量和运行过程中产生的各种力。支撑木与设备之间采用了牢固的连接方式,如螺栓连接、焊接等,确保设备与支撑木之间的连接紧密可靠。而且,为了防止支撑木在潮湿的井下环境中腐烂或生锈,还对支撑木进行了防腐处理,延长了支撑木的使用寿命。

小结

地下装载硐室及其箕斗提升装矿系统是采矿工程中矿石提升的关键环节,对采矿效率和成本有着深远影响。在实际应用中,不同类型的箕斗提升装矿系统各有特点,设有地下破碎站和无地下破碎站的矿山在装矿设备和流程上也存在显著差异。以某铜矿计量漏斗单箕斗装矿系统为代表的实例,生动展示了装矿系统各组成部分的协同运作机制。

注:文章部分内容参考了 慕课东北大学金属矿床地下开采 徐帅、安龙 的课件

上一页

聚焦热点